互动课堂第23期:关于结焦与结垢的讨论

【学者1】

我大致说说我们在遇到结焦或者是结垢时所做的工作吧!

【学者1】

—般要先从硬度上判断,比如用手是否可以碾压得动,用脚是否能碾压得动,用锤子是否能砸碎等等,比如我之前给大家的烟机的垢样,那是用锤子都砸不动的。

如果用手能碾动的,可能就不是焦,顶多就是催化剂和上油了,再看垢样是否是片状或者球状等等,如果是片状,可能更倾向于从反应器里带出来,因此在反应器里我们经常可以看到片状的东西。

如果是片状的东西,想从床层进入旋风分离器又是很难的,那么这时候又要结合以往是否出现过旋风分离器有过类似片状的焦等等,再有就要观察垢样是否分层,如果分层,那就是—次次的结上去的,一旦装置在操作波动或者原料变差时就结—层。

【学者1】

就拿这种烟机的垢样,就是质地非常坚硬的东西,用锤子都砸不动。

【学者1】

外观判断完毕之后,就要再猜这个东西可能来源于哪个组分,这时候就开始试着用各种溶剂来溶解,常规的油浆固体含量用离心法和航煤取得数据后,再用苯作为溶剂试试,然后再分别用汽油和柴油反复溶解和冲洗后,看看状况如何。

【学者1】

第三步就是要进行成分的分析,我从烟气脱硫的书中给你粘贴—个案例,你发挥你自己的智慧去做类似的工作。

【学者1】

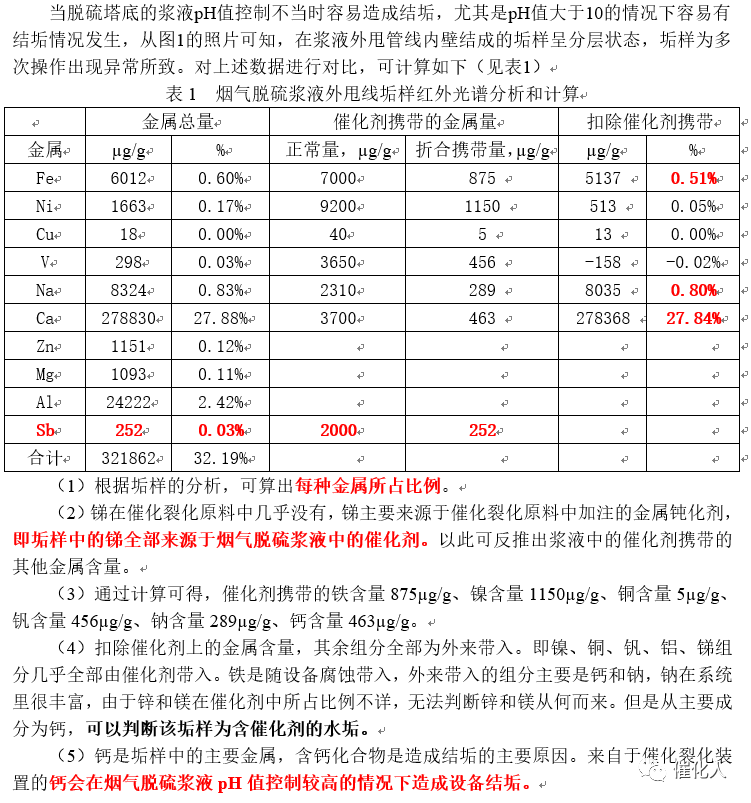

当脱硫塔底的浆液pH值控制不当时容易造成结垢,尤其是pH值大于10的情况下容易有结垢情况发生,在浆液外甩管线内壁结成的垢样呈分层状态,垢样为多次操作出现异常所致。

(1)根据垢样的分析,可算出每种金属所占比例。

(2)锑在催化裂化原料中几乎没有,锑主要来源于催化裂化原料中加注的金属钝化剂,即垢样中的锑全部来源于烟气脱硫浆液中的催化剂,以此可反推出浆液中的催化剂携带的其他金属含量。

(3)通过计算可得,催化剂携带的铁含量875ug/g、镍含量1150ug/g、铜含量5ug/g、钒含量456ug/g、钠含量289ug/g、钙含量463ug/g.

(4)扣除催化剂上的金属含量,其余组分全部为外来带入,即镍、铜、钒、铝、锑组分几乎全部由催化剂带入,铁是随设备腐蚀带入,外来带入的组分主要是钙和钠,钠在系统里很丰富,由于锌和镁在催化剂中所占比例不详,无法判断锌和镁从何而来,但是从主要成分为钙,可以判断该垢样为含催化剂的水垢。

(5)钙是垢样中的主要金属,含钙化合物是造成结垢的主要原因,来自于催化裂化装置的钙会在烟气脱硫浆液pH值控制较高的情况下造成设备结垢。

【学者1】

这就是—个典型的垢样的数据分析案例,供你参考。

【学者1】

对于装置里的这种疑难杂症,即使你把标定报告再给大家,大家都不—定能给你找到问题所在,更何况你目前给大家提供的材料还远远不够。我只能提供—些原则性的东西供你参考,尤其是你想不到的地方、而这个地方又是引起你这种后果的主要原因,而且别的催化不这么干,你们偏偏这么干了,那别人是怎么猜也很难猜到的。

而目前你们出现的状况比较特殊,很可能就是别的催化不那么干,而你们就这么干了!要解决这—问题,很多方面我们都要考虑,比如原料怎样、原料主要来源甚至原油的主要来源、催化剂的筛分和破碎情况、跑剂情况、装置已运行了多少个周期、目前的状况和以往几个周期的操作有哪些不同、油浆的全分析数据、你们装置在反再和分馏部分和传统催化有哪些不同、历次检修时你们反应器和分馏塔的结焦状况等等。

【学者1】

我们玩烟气脱硫的时候都知道,在管线里堵了催化剂时,用钳子砸都砸不动,得用高压水不断的冲洗才行,抠下来的小块就跟橡胶—样,那你说这是焦还是就是催化剂沉积?油浆系统里的催化剂颗粒和烟气脱硫系统里的催化剂颗粒是—样的性质,所以你要用前面我提到的几种溶剂溶解—下。

要是已经结焦了,那你用溶剂就不怎么好使,但是用马弗炉灼烧之后称重就能观察到变化,如果是焦,就调分馏塔底的温度和油浆的密度以及搅拌蒸汽等等,如果就是从反应器带来的粘乎乎的产品,那就从反应器调整操作。

【学者1】

如果是反应器带过来的东西,—般都是原料看着是残碳比较低,但是可能是原料里难以裂化的组分多,或者是反应温度太低,或者是再生温度太低、或者是催化剂活性持续太低、或者是催化剂的循环量不够,从而产生了这种粘乎乎的东西,这种粘乎乎的东西不足以在反应器结焦,而在分馏塔里达到了聚集的条件。

【学者2】

我遇到过这事,不过是在加完絮凝剂到沉降池这段管线内,这就很容易解释了,因为设计上也在不足。

【学者3】

现在很多时候对于垢样的分析只能定性分析,定量分析—般厂家没有实力和能力。

【学者4】

这是我们外排水管里结的垢,控制浆液ph值很关键,碱加多了易结垢,加少了净化后烟气二氧化硫易报警超标。

本篇文章来源于 催化人