分馏系统操作技术详解

分馏系统操作技术

1. 影响分馏系统操作因素

一个生产装置,做到高处理量、高收率、高质量和低消耗,除选择合理的工艺流程和先进的设备外,主要靠操作的好坏,其中包括在生产条件和生产任务不变时,如何保持平稳操作以及在生产条件改变时,如何在新的条件下,建立新的平稳操作。平稳操作是指在生产中充分发挥设备潜力,生产高收率、高质量产品和降低消耗指标的前提下,做到各设备和全装置的物料平衡和热平衡。它们表现在操作中各工艺条件,包括流量、温度、压力和液面等的相对平稳上面;为此,必须首先讨论影响分馏操作的主要工艺因素,从而找出关键的经常对操作起作用的因素。分馏塔分离效能的好坏的主要标志是分离精确度。分馏精确度的高低,除与分馏塔的结构(塔板型式、板间距、塔板数等)有关外,在操作上的主要影响因素是温度、压力、回流量、塔内蒸汽线速、水蒸气吹入量及塔底液面等。

(1)温度

油气入塔温度,特别是塔顶、侧线温度都应严加控制。要保持分馏塔的平稳操作,最重要的是维持反应温度恒定。处理量一定时,油气入口温度高低直接影响进入塔内的热量,相应地塔顶和侧线温度都要变化,产品质量也随之变化。当油气温度不变时,回流量、回流温度、各馏出物数量的改变也会破坏塔内热平衡状态,引起各处温度的变化,其中最灵敏地反映出热平衡变化的是塔顶温度。

(2)压力

油品馏出所需温度与其油气分压有关,油气分压越低,馏出同样的油品所需的温度越低。油气分压是设备内的操作压力与油品分子分数的乘积;当塔内水蒸气量和惰性气体量(反应带入)不变时,油气分压随塔内操作压力的降低而降低。因此,在塔内负荷允许的情况下,降低塔内操作压力,或适当地增加入塔水蒸气量都可以使油气分压降低。

(3)回流量和回流返塔温度

回流提供气、液两相接触的条件,回流量和回流返塔温度直接影响全塔热平衡,从而影响分馏效果的好坏。对催化分馏塔,回流量大小、回流返塔温度的高低由全塔热平衡决定。随着塔内温度条件的改变,适当调节塔顶回流量和回流温度是维持塔顶温度平衡的手段,籍以达到调节产品质量的目的。一般调节时以调节回流返塔温度为主。

(4)塔底液面

塔底液面的变化反映物料平衡的变化,物料平衡又取决于温度、流量和压力的平稳。反应深度对塔底液面影响较大。

2.分馏系统操作控制

(1)分馏塔底液面控制

分馏塔底液面,正常情况下,由油浆外甩控制阀手动控制。

主要影响因素及调节方法

影响因素

(1)油浆回炼量的变化。

(2)反应处理量变化

(3)原料变重和催化剂性质的变坏。

(4)油浆返塔温度变化

(5)回炼油罐满

(6)反应深度变化

(7)分馏塔压力变化

(8)机泵抽空。

(9)三通阀或仪表控制失灵,使液面低。

调节方法

(1)联系反应控制好油浆回炼量。控制好油浆循环量及返塔温度。

(3)随原料性质和催化剂性质变化调节操作。

(4)用三通阀调节温度。

(5)增大回炼油回炼量,减小二中返塔量。

(6)控制反应深度

(7)控制好沉降器压力及反应回炼量、反应温度。

(8)调节泵的运转条件,或切换备用泵。

(9)控制阀及仪表失灵,找仪表处理。

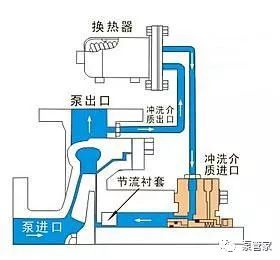

(2)分馏塔底温度控制

正常调节分馏塔底温度的手段是用调节油浆循环量及返塔温度来控制,辅助手段是用外甩油浆量来调节塔底液面,在特殊情况下,也可用油浆下返塔阀来作为调节手段,但必须要保证上返塔有足够的油量以免冲塔。事故状态下,当塔底温度急剧上升时,可用冷蜡补塔底阀来调节塔底温度。分馏塔底温度正常控制液相温度≯360℃,塔底气相温度控制≯380℃(塔底温度影响因素同前)。

(3)油浆固体含量的控制

油浆固体含量的与油浆外甩量,油浆回炼量,油浆上、下返塔量,加工量,催化剂性质有关。油浆中固体含量高时,会磨损设备,特别是对油浆泵的磨损较为严重,而且也会造成塔底结焦及沉淀,堵塞换热设备和管线,为此正常生产时,控制值为≯6g/L,开工时控制≯10g/L。正常情况下,由油浆外甩量FV-212手动控制。

(4)分馏塔顶温度控制

分馏塔顶温度是控制粗汽油干点最重要的参数,温度高,干点高,在不同的塔顶压力,不同的原料性质情况下,汽油干点都将会发生变化,为此要根据不同的压力,不同原料的条件下控制不同的温度,以确保产品合格。正常情况下,由顶循环控制阀FIC-202手动控制。

主要影响因素及调节方法

影响因素

(1)原料性质变化。

(2)反应深度变化。

(3)处理量变化。

(4)顶循环量及冷回流变化。

(5)冷回流带水。

(6)塔顶压力变化。

(7)泵故障。

调节方法

(1)随原料性质,及时调整温度。

(2)随反应深度,调整塔顶温度。

(3)随处理量,调整塔顶温度。

(4)调整顶循环回流及冷回流返塔流量及返塔温度。

(5)控制好回流罐界面,防带水。

(6)联系反应岗,稳定操作压力。

(7)切换备用泵或加大冷回流量。

本篇文章来源于微信公众号: 催化人