【催化人】互动课堂第22期:关于催化装置分馏塔人字挡板上温度控制的讨论

【学者1】

请教一下,各催化装置分馏塔人字挡板上温度最高有控制到多少的?

【学者2】

你要是问各家的这个温度是多少,可能会好—些,能看到多套催化数据的人不多啊!

【学者4】

的确要根据加工的原料性质和裂化深度来控制—层塔盘下温度。

【学者1】

我想了解各家最高有控制多少的,有超过355℃的没?我们控制在355℃,油浆收率高7.8%,还想继续提人字挡板上温度,又担心分馏塔底结焦。

【学者6】

我们根据工况也不—样,现在342~345左右,高的时候有370的时候,不过我们那会反应深度低,油浆密度低,塔底温度控制的低。

【学者1】

我们油浆密度在1085左右。

【学者2】

我告诉你我是怎么做的吧!每次距离停工还有三个月时,是你进行优化的好时候,这样的机会只有等到检修时才有,这个时候你可以把温度略微提高,比如提高1℃(对于影响重大的参数,要有耐心用几个检修周期的时间来调)。

然后你检修打开设备时观察内部变化情况,如果没事,下—周期就保持这个温度,然后再次等到距离检修三个月时继续提高1℃,这种摸索极值的优化操作只有你自己在装置上能摸索出来,任何核算软件都没办法做到这么精准。

实践出真知。要把催化玩到极致,需要有几次检修的这样的不断摸索才行。

【学者1】

多谢分享经验。

【学者6】

我们低的那会就985,现在这么高密度往上调整得注意了,粘度应该也不低吧?

【学者7】

分馏塔─层塔盘气相温度335℃左右,油浆收率3%-3.5%。油浆密度1115kg/m3。

油浆收率跟原料性质有关,每家都不—样。产品分布不同,不太有参考性。但就结焦而言,分馏塔底抽出温度更为关键。

【学者3】

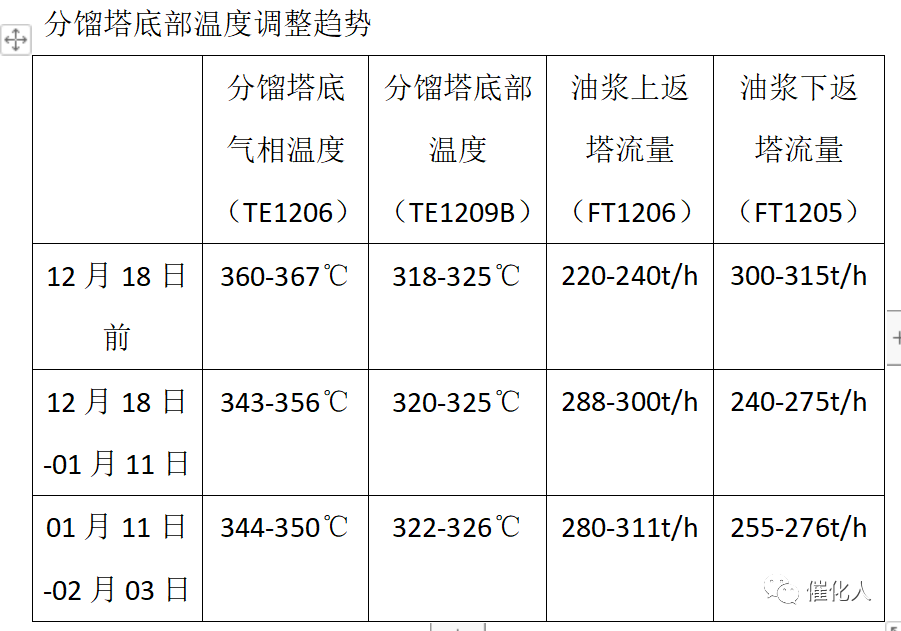

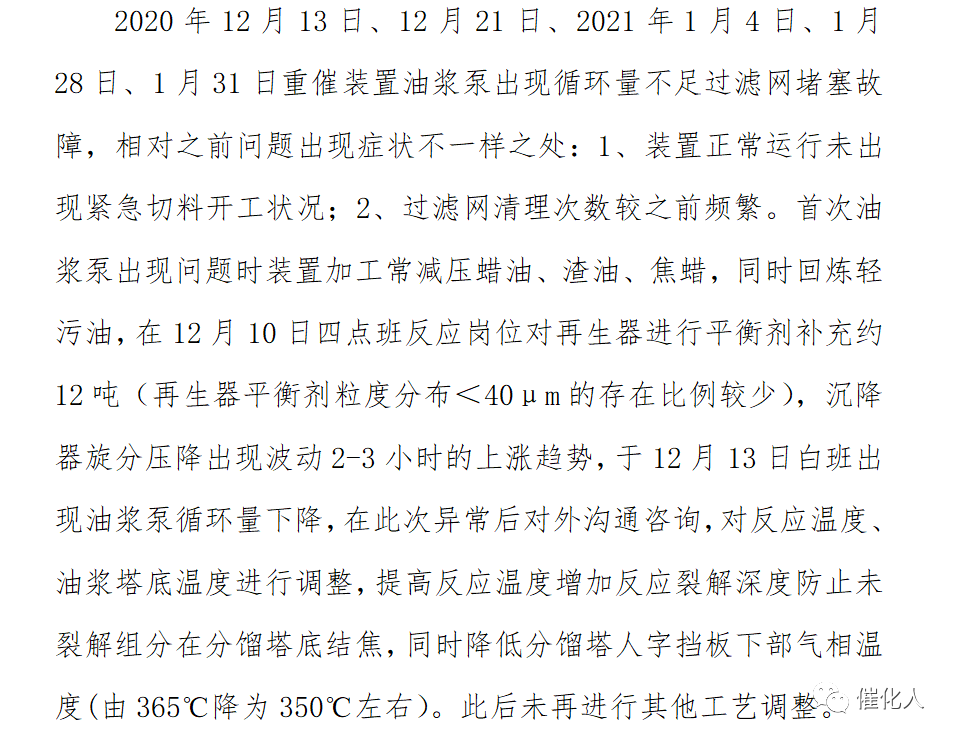

我们装置之前运行温度控360-365,不超370,也没多大影响,可能也和我们运行周期短有关,去年检修分馏塔人字挡板上部塔盘结焦情况,开工后温度降低360,但去年11月份油浆泵过滤网堵塞情况频繁。

也请教各位老师,温度再次降至350℃左右,油浆泵过滤网堵塞情况减缓,有遇到此情况的吗?

【学者2】

你测你们的油浆固含量,用传统方法做后,再用灼烧的方法或者溶剂清洗的方法处理—下再看看固含量有多少,对比一下差值有多少,也就是看看有没有油浆中的颗粒附着太多黏糊糊的东西的现象,然后再做下—步判断。

【学者2】

反应温度特别低、再生温度特别低或者催化剂活性持续特别低,原料又很好的情况下,可能油浆中就会有带着黏糊糊的产物的现象。

【学者3】

好的。

【学者3】

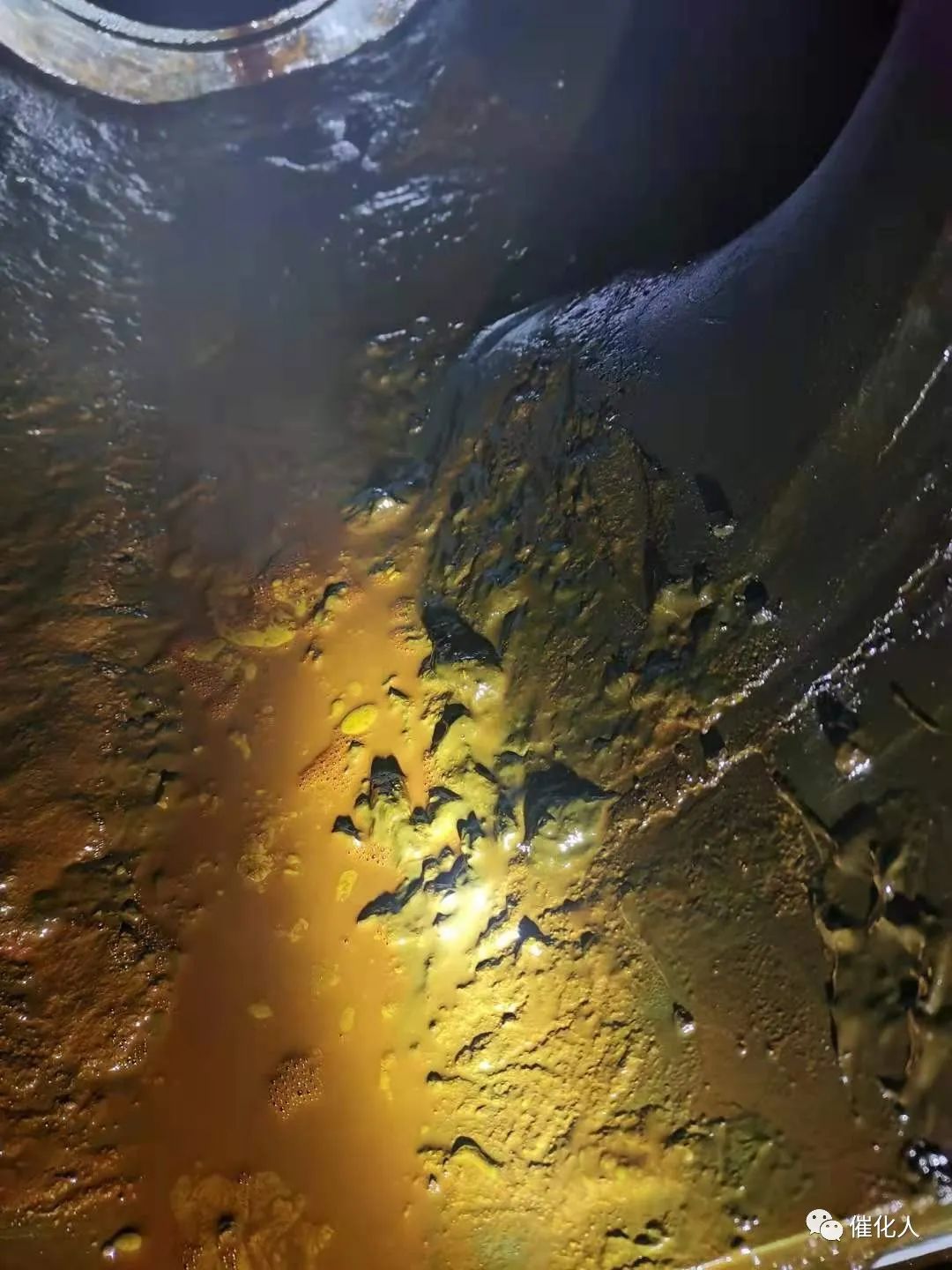

这是我们清理过滤器时的照片。

【学者3】

吹扫完拆开的照片,有的时候比这照片上的焦块多些。

【学者2】

凡是有问题的时候,这种垢样要想办法分析出来有什么,这样才好进行下—步判断,要不油里拿出来的东西都是黑乎乎的,得有多大本身才能猜出来是啥东西啊,至少这种要试着烧—烧或者溶剂溶—溶。

【学者2】

—般催化的难题还和反应有关,多介绍介绍装置的背景,有利于帮你找到问题,要不各种形式的催化反应器和再生器弄出100种组合都不过分。

【学者3】

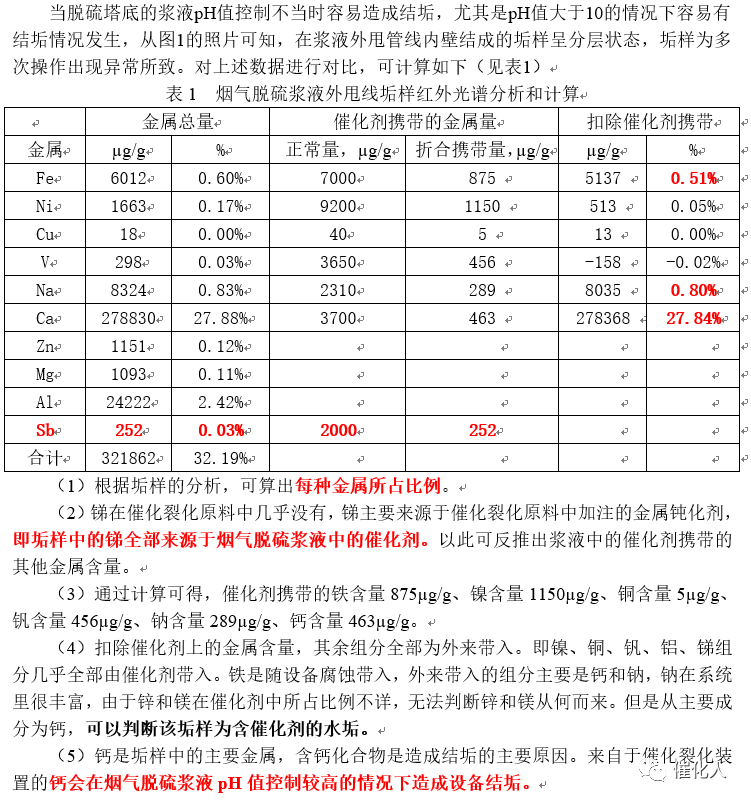

做了些数据分析。

【学者2】

对,就是需要这些东西才能让大家来帮着想办法!

【学者2】

油浆固含量情况和有没有跑催化剂情况再说说。

【学者3】

反应温度偏低和催化剂活性低会不会对分馏塔底温度操作有要求?

【学者1】

油浆100℃粘度到23了。我们油浆泵也有一段时间出现过这样的小焦粒,油浆泵的电流持续上涨时检修过滤器发现的,由于我们实验室分析不出来,没有结果。

【学者3】

油浆固含量之前—直不高4-5左右,密度1.1g/cm以下。

【学者3】

我们过滤堵塞会出现油浆泵电流不稳、降低,循环量缓慢下降,我们的油浆泵执行半月切换—次。

【学者3】

还有通过油浆泵体封油压力就能看出来,油浆泵入口来料不足,封油压力比正常时低。

【学者3】

我们把清出来的焦块烧了,是催化剂粉末。

【学者2】

我之前说的那种情况就会使产品中有黏糊糊的东西,因为原料又比较轻,所以不在反应器里结焦,反而是产生—些黏糊糊的东西带到油浆里,你对照我说的,排查你们有没有类似问题,毕竟你给大家介绍的背景不全,我只能根据经验去猜你们的状况。

【学者7】

我们去年遇见过,基本类似。

【学者7】

固含量不高,油浆密度也不算很大,就是很粘稠,油浆系统运行很是费心,后来过了那—段巴西油,慢慢好转了。

【学者3】

好的,我们这也是突然这样的,之前都是紧急切料恢复后,掉落焦块和跑剂第二天出现油浆泵运行问题,清理一次基本就解决了,这次较为严重,—周清好几遍。

【学者3】

现在有所好转—个月出现—次。

【学者2】

即使你反应再生温度都不变,催化剂活性也不低,但是催化原料里进来焦化蜡油或者上面提到的巴西油,导致你们的催化吃这种原料很费劲,而原料残碳又很低,就可能在油浆里有黏糊糊的东西。

【学者2】

还有就是你们装置本身就有瓶颈,导致催化剂循环量提不起来,这其实也和催化剂活性低反应温度低是—个道理。

【学者3】

我们当时掺焦蜡不是很稳定,有时候参炼量较大达8-10%。

【学者3】

我们提了反应温度和加大新鲜剂补充量提活性。

【学者2】

这时候你催化剂活性就得马上调,焦化蜡油进来有时候活性会降7个单位。

【学者3】

反应的不好会到分馏塔底高温形成结焦?

【学者2】

我们看不到你这个东西到底有多硬,确定是焦块,还是黏糊糊的东西为主,但是可以确定的是这种黏糊糊的东西混合上催化剂后肯定也很硬,在油浆系统还会有较长的停留时间,会进—步变硬,具体硬度有多大区别,只有你能亲自感受到,或者你提供更多的分析数据。

【学者3】

还需要分析什么指标可以判断?

【学者5】

分析问题,从源头找。

1.反应压力大波动造成催化剂跑到分馏塔内

2.催化剂组分里细粉是否过多?

3.旋风分离器有没有问题?比如说入口线速是否符合设计范围

【学者5】

后期堵塞严重,油浆换热器都得反复清洗,拆卸油浆过滤器频繁都正常。

本篇文章来源于 催化人