裂化催化剂的失活与再生

(一)裂化催化剂失活的原因

在反应—再生过程中, 裂化催化剂的活性和选择性不断下降, 此现象称为催化剂的失活。

裂化催化剂的失活原因主要有三:高温或与高温水蒸气的作用;裂化反应生焦;毒物的毒害。

1.水热失活

在高温,特别是有水蒸气存在的条件下,裂化催化剂的表面结构发生变化,比表面积减小、孔容减小,分子筛的晶体结构破坏,导致催化剂的活性和选择性下降。

无定型硅酸铝催化剂的热稳定性较差,当温度高于 650℃时失活就很快。分子筛催化剂的热稳定性比无定型硅酸铝的要高得多,在高于 800℃时,许多分子筛就已开始有明显的晶体破坏现象发生。在工业生产中,对分子筛催化剂,一般在<650℃时催化剂失活很慢,在<720℃时失活并不严重,但当温度>730℃时失活问题就比较突出了。

2.结焦失活

催化裂化反应生成的焦炭沉积在催化剂的表面上,覆盖催化剂上的活性中心,使催化剂的活性和选择性下降。随着反应的进行,催化剂上沉积的焦炭增多,失活程度也加大。工业催化裂化所产生的焦炭可认为包括四类焦炭:

(1)催化焦——烃类在催化剂活性中心上反应时生成的焦炭。其氢碳比较低(H/C 原子比约 0. 4)。催化焦随反应转化率的增大而增加。

(2)附加焦——原料中的焦炭前身物(主要是稠环芳烃)在催化剂表面上吸附、经缩合反应产生的焦。附加焦与原料的残炭值、转化率及操作方式(如回炼方式)等因素有关。

(3)可汽提焦——也称剂油比焦,因在汽提段汽提不完全而残留在催化剂上的重质烃类,其氢碳比较高。可汽提焦的量与汽提段的汽提效率、催化剂的孔结构状况等因素有关。

(4)污染焦——由于重金属沉积在催化剂表面上, 促进了脱氢和缩合反应而产生的焦。污染焦的量与催化剂上的金属沉积量、沉积金属的类型及催化剂的抗污染能力等因素有关。

3.毒物引起的失活

裂化催化剂的毒物主要是某些金属(铁、镍、铜、钒等重金属及钠)和碱性氮化合物。重金属在裂化催化剂上的沉积会降低催化剂的活性和选择性,其中以镍和钒的影响最为重要。在催化裂化反应条件下,镍起着脱氢催化剂的作用,使催化剂的选择性变差,其结果是焦炭产率增大,液体产品产率下降,产品的不饱和度增高,气体中的氢含量增大;钒会破坏分子筛的晶体并使催化剂的活性下降。在催化剂上金属含量低于3000/gg时,镍对选择性的影响比钒大 4~5 倍,而在高含量时(15000~20000/gg),钒对选择性的影响与镍达到相同的水平。重金属污染的影响还与其老化的程度及催化剂的抗金属污染能力有关。实践表明,已经老化的重金属的污染作用要比新沉积金属的作用弱得多。碱金属和碱土金属以离子态存在时,可以吸附在催化剂的酸性中心上并使之中和,从而降低了催化剂的活性。在实际生产中,钠对裂化催化剂的中毒是需要注意的。钠会中和酸性中心而降低催化剂的活性,而且会降低催化剂结构的熔点,使之在再生温度条件下发生熔化现象,把分子筛和基质一同破坏。

除了金属毒物外,碱性氮化合物对裂化催化剂也是毒物,它会使催化剂的活性和选择性降低。碱性氮化合物的毒害作用的大小除了与总碱氮含量有关外,还与其分子结构有关,例如分子大小、杂环类型、分子的饱和程度等。

(二)裂化催化剂的再生

催化剂失活后,可以通过再生而恢复由于结焦而丧失的活性,但不能恢复由于结构变化及金属污染引起的失活。

裂化催化剂在反应器和再生器之间不断地进行循环, 通常在离开反应器时催化剂(待生催化剂)上含炭约 1%,须在再生器内烧去积炭以恢复催化剂的活性。对无定型硅酸铝催化剂,要求再生剂的含碳量降至 0.5%以下,对分子筛催化剂则一般要求降至0.2%以下,而对超稳 Y 分子筛催化剂则甚至要求降至 0.05%以下。对一个催化裂化装置来说,裂化催化剂的再生过程决定着整个装置的热平衡和生产能力, 因此,在研究催化裂化时必须十分重视催化剂的再生问题。

催化剂再生反应就是用空气中的氧烧去沉积的焦炭。再生反应的产物是 CO2、CO 和H2O。一般情况下,再生烟气中的 CO2/CO 的比值在 1.1~1.3。在高温再生或使用 CO 助燃剂时,此比值可以提高,甚至可使烟气中的 CO 几乎全部转化为 CO2。再生烟气中还含有 SOx(SO2、SO3)和 NOx(NO、NO2)。由于焦炭本身是许多种化合物的混合物,主要是由碳和氢组成。

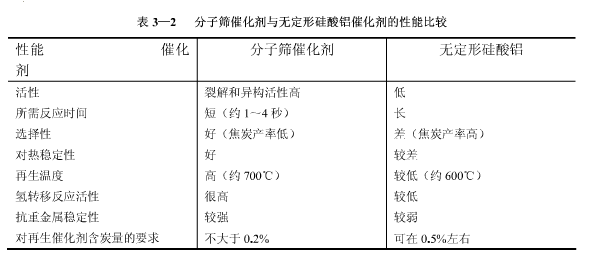

四、分子筛催化剂与无定形硅酸铝催化剂比较

综合上面分析,对分子筛催化剂与无定形硅酸铝催化剂的性能作一比较。

本篇文章来源于微信公众号: 催化人