互动课堂第62期:关于重沸器的讨论

【学者1】

各位大师,问一下,热虹吸重沸器两种类型,第一种除了高度差提供了额外推动力,还有哪些其他较好的优点么,其中有个缺点是不能对循环量进行控制,是因为如果截流,塔盘液面会变化,导致操作波动大么?

【学者2】

之前就说过,不是高度差提供动力,如果第一张图如果可以提供充足的液相就没问题,第二张图最保险,可以全液相覆盖,操作弹性大,第一张图的再沸器入口在第一层塔盘降液管位置,如果内循环的冷却量如果能达到这个再沸器全液相可以,就怕这个冷却量不足。(操作问题不能保证平稳)最终不能形成足够的气化量影响气液平衡的控制,相对第一张图,第二张更有操作弹性而且稳定。

【学者2】

第一层塔盘以下就是塔釜了,而且如果在这个位置设置入口,分离效果一般,或者适用于轻组分减少的,只要能满足足够的液相就可以,有些时候光看书也白搭,多去结合实际情况多想想,就能想通了,为啥叫虹吸原理。

【学者1】

这样说,第一种好像没有什么优势。

【学者3】

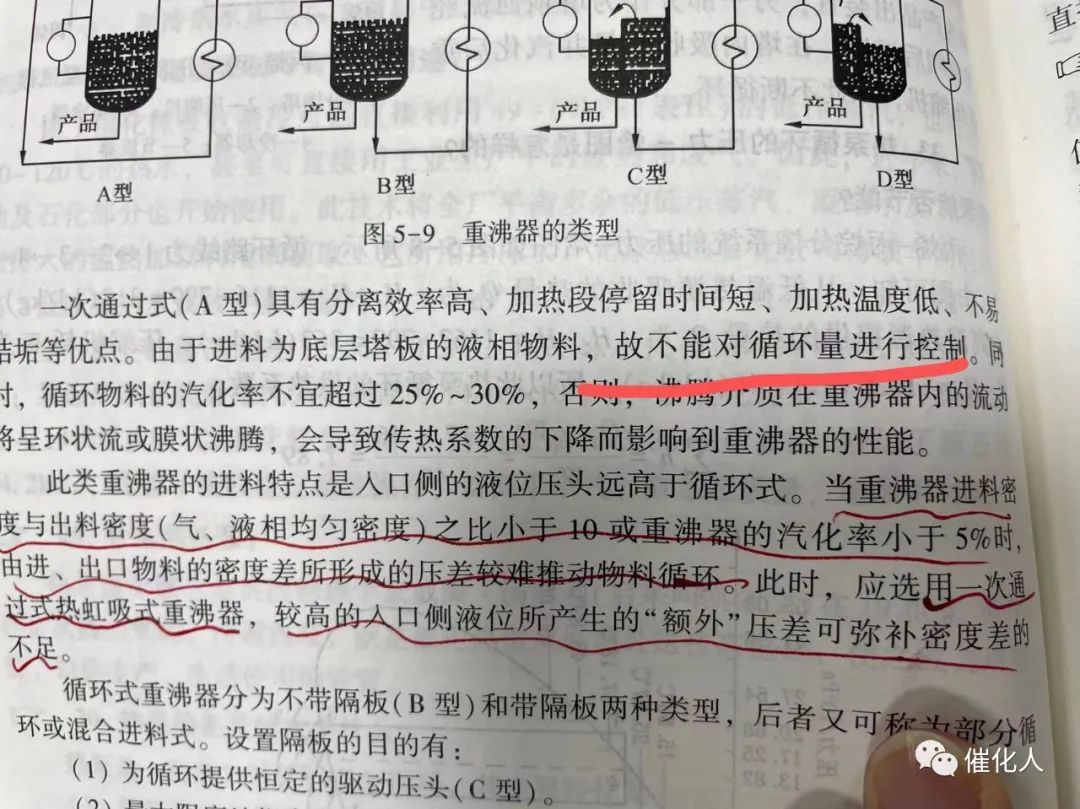

第一种叫一次通过式重沸器,可以快速减少底部液相中的轻组份。

【学者2】

的确没啥优势,设计上都是遵循怎么安全稳定就怎么设计的,再沸器有很多种类的,这个设定要根据你的组分种类还有量来搭配设备,如果量不是特别大这再沸器的选择种类就多了,如果量大,需要的热量更多,那塔釜的热源就不是再沸器能达到的了,那就需要更大的热源。

【学者3】

而且可以利用较低温度的热源。

【学者1】

这句话怎么理解?

【学者2】

用用就知道了,这个玩意儿根本不好用,容易造成塔底热源提不上去,期待后续发展,快速通过就是你说的高度差。

【学者1】

我以为的快速减小塔底轻组分是原本从塔底抽出,现在塔盘上抽出,塔盘上液相轻组分还高点,直接进重沸器快速分开,不知道对不对。

【学者2】

嗯,是的,不过有个问题最难解决,设计思路是对的,问题是在进行大量抽取的过程中这个抽取的液相不一定是全液相,如果是全液相的确可以达到,而且效果也不错。

【学者1】

【学者2】

—开始上边也说了,如果不能全满,有些类似抽空现象就会出现打破塔内气液平衡的情况,现实中真实情况。

【学者1】

这句话也就是你说的,量不大的时候,抽取量大,容易干板、流量不连续。

【学者2】

在塔底加一个泵强制输送,相当于把这个入口换到了下边,以前我经历过这个,放在上边的根本不好用,改到下边后就行了,只是加了个泵,这个也是一开始说的,这玩意儿在精细化工中用的多。

【学者1】

还有的是带隔板的,这个是不是就是像溢流堰一样,保持液面稳定,不容易液面波动影响抽出量,改个泵,好像用不用热虹吸都没关系了。

【学者2】

是的。

【学者1】

第一张图是汽包液位计下引出外部图,图二是汽包内的下引出示图。

【学者1】

为什么里面设置这样的一个圆柱形的东西?

【学者2】

个人理解起缓冲。

【学者1】

而上引出就是很简单的一个管子口。

【学者2】

气包本身就是产生蒸汽的,只要有蒸汽产生,内部界面就会有波动,如果这个位置没有缓冲区,直接连接液位板也会剧烈波动。

【学者2】

顶部只是一个气相平衡管,均压用的,

【学者4】

下测量点位置水中夹带气泡,这个结构(尤其是下部有一挡板)可以保证倒置桶内存满液态水,否则影响测量。

【学者2】

这不还是缓冲嘛。

【学者1】

可是,如果有气泡,比水轻,在上方,而上方封口的,下方有挡板,好像气泡也排不出去。

【学者2】

气泡的产生是热源的位置,跟这个管子的位置距离太远,而且本身影响不大,只要这个入口接近最低就可以。

【学者2】

而且下边的入口非常的狭小,也有效的降低了气泡的进入。

【学者4】

气泡有就进玻璃板呗,刚开工时里面全都是凝水,也很难进去。

【学者2】

会,不过很少,如果没有这个玩意儿进去的就多

【学者1】

大体上听懂了,知道了它稳液位测量、减小波动。而且它下口很小,哪怕外面液面波动较大,通过下端小口,也减弱了这种波动,桶内液位还是可以保持平稳的。

【学者2】

其实气包投用的时候都需要先建立水循环。这个水本身就不热,首先建立水循环的目的是为了防止气包局部过热,热应力和冷应力有冲突,容易造成这个设备变形等情况,或者不进水先加热,进水的时候容易炸了,这个本身也是压力容器的一种。

【学者2】

一开始建立了水循环,液位计底部就有足够的液位支撑了,这个气泡很少的,你也可以那么理解,你的理解是对的。

【学者4】

我还未出道,我再向上面两位大师学习进修中。

【学者5】

这里有点儿江湖聚义厅的味道。愿意分享经验的、愿意问问题的、愿意来学习的,都是好样的,大家一起来提高。

【学者2】

我也是一步步走过来的,现在还在前进中,也需要不断的请教和学习积累,成立交流群的目的本身就是一个相互学习的过程,我们在回复的过程也是一个加深学习的过程,不交流不知道自身的短板,也容易坐井观天,学习让人充实快乐。

【学者5】

设计一个精馏塔一般都是先从主体目的先进行考虑。物料和塔内结构定好是板式塔、填料塔或者喷淋塔后,为适应不同操作条件产生出来了十多种再沸器。这种一次通过的再沸器很少应用,就是前面说的容易出现的那些操作问题。这两个图的塔里面画得也不是特别标准。

如果就只拿这两种流程进行比较的话,第一张图可以适用于黏度稍微高一点儿的物料,前面也提到了,这种用在化工相对多一些,尤其是一些有聚合反应的化工。但是物料粘到一定程度的时候,这个没有泵也不行。焦化有类似的设计,但是最后都是设计成带泵的。

这个可以从节能的角度考虑,对于可以适用的物料,省了一台泵,这种设备占地面积也小,但是它要求的设备基础比较高,从这方面又增加了投资。

另外,选用再沸器普遍原则都是从气化率、黏度和换热面积作为主要考虑条件,当然还有上面提到的其他条件。

【学者5】

一次通过式在实际生产过程中操控比较困难,操作不当易出现重沸器气阻现象,进而造成整个塔的气液相失衡。我们的解决办法就是结合第一种和第二种方案,在塔底与重沸器入口增加—条液相补偿线,根据塔内负荷调整这条线的使用量,可以有效解决生产过程中的一些问题。

【学者2】

其实这个设计不是不行,是这个地方的液相出口的湍流问题最难解决,—不注意就进气了,实际操作中最怕气化量不稳定,改成泵更多的含义是搅拌作用,防止塔釜重组分聚合或者粘稠了,根据工艺而定。

【学者2】

焦化车间的分馏塔底循环泵也是这个思路。

【学者6】

咨询个问题,就是—个塔同时配置了两种塔底重沸器一次通过式的重沸器如果投用负荷不合适,是否会造成塔底液位大幅波动。

【学者2】

精馏塔的调节大多在于提高或降低进料量的时候,如果调节量比较大,那就得相应的提高或者降低塔釜的热源,还有相应的塔顶冷负荷,如果微调的话,相应调节一个变量就可以,影响不大。精馏进料最怕前路系统的压力波动,如果操作的是新手,只看精馏不看前路也容易在整体精馏操作不变的情况下出现类似的情况,

【学者2】

除了单纯的系统影响,还有天气温度的变化,气温高不利于冷却,夜间温度低,就得适当的调节冷却负荷。

【学者2】

还有就是这个蒸汽压力波动带来的影响,其实偷懒最好的办法就是把相关每个点的压力,温度,流量趋势图添加到一个仪表页面,把时间往前延伸,找出现问题的时间点,一个个来,慢慢的就能找到原因了,这个方法比较笨但好用。

【学者2】

只要是个化工基本都带着分馏,分馏上手也很容易,最容易掌握进出料平衡,温度平衡,最难气液平衡,分馏操作看似操作弹性大,其实想达到最难得气液平衡最难,所以当系统平稳了,微操作就是核心,操作后等等看看再说,不能一味的可劲的增减,热辐射,冷辐射也需要时间传递的,分馏的本质也在于气液两相的多次互相传质传热,这个过程最需要的就是稳定的气化量还有稳定的冷却量,只有这两个真正稳定了,就容易了。

当一些基础具备了,在设备检修或者新装置开工前多进入设备内部瞅瞅内部构造,这样更有利对设备的理解和操作的优化,加上熟悉各组分的理化特性,最起码可以在脑海中形成一个简易版本的3D动态模拟图简单的Anspen功能也能模拟的,后边就是钻研琢磨怎么让设备发挥出最大极限。

如果技术操作没问题,就是琢磨设备构造和设计问题,这个以实际产品化验单做依据进行深入研究,还要充实各种设备知识,最后就有可能优化自身设计,咱们大多是上游产业源头装置,对这个产品纯度要求不高,所以这个操作起来更灵活一些,一些高端化学品或者新材料的分馏效果就精益求精了,除了反应,更重要的基本就在分馏的方式选择还有操作了,分馏看似很容易,我国在分馏的这个领域却不入流,最终也导致初级化学品很多,中高级太少,说白了就是纯度不够。

本篇文章来源于 催化人